Ante un mundo que definió su agenda 2030 y rumbo a un 2050 sin emisiones CO2, la industria aeroespacial debe velar por la eficiencia energética, aseguró Liliana Pérez, consultora de soluciones de la Plataforma de Internet Industrial de las Cosas (Ilot Plataform) de Siemens Digital Industries.

“La transformación digital puede ayudar a este proceso de las industrias. Pueden ahorrar energía, ser más eficiente”, aseguró la especialista durante un webinar organizado por la Federación Mexicana de la Industria Aeroespacial (FEMIA).

Comentó que como industria se busca reducir en un 1% la huella de carbono en el corto plazo y añadió que ese porcentaje es significativo porque equivale a más de 70 millones de toneladas menos de emisiones de dióxido de carbono.

“Dentro de la eficiencia energética no solo cabe la energía eléctrica, sino el ahorro de diferentes generadores de energía, cómo aire comprimido, gas, agua, vapor o nitrógeno”, señaló la consultora.

“Las industrias deben preguntarse: ¿debo hacer conservación de la energía? ¿Puedo hacer la energía más eficiente? ¿Puedo hacer uso de energías renovables dentro de la industria?. Y la verdad es que todas estas vías son válidas, dependiendo del análisis que se haga en cada uno de los diferentes procesos y uso que hagamos de los mismos”, agregó la experta de Siemens.

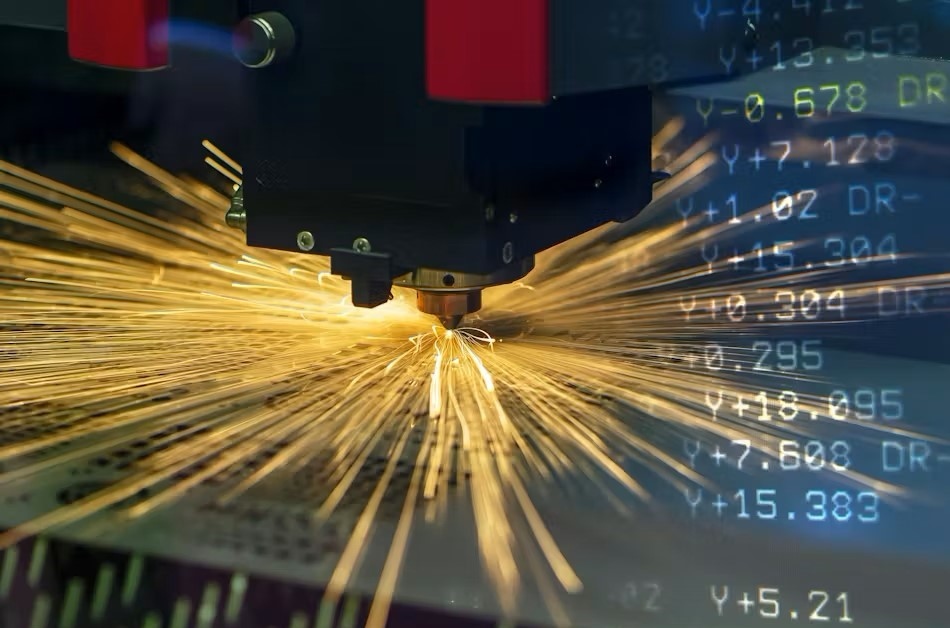

Explicó que dentro de las plantas industriales aeroespaciales se encuentran calderas, compresores, hornos, motores de generación, bombas, entre otros artefactos que necesitan de mucha energía para funcionar, “es aquí donde la industria se enfrenta a un reto para sustituir estos componentes sin afectar su producción”.

Aseguró que la transformación digital y la obtención de datos se pueden transformar en información útil para hacer más “eficientes” a estos componentes industriales.

“Dentro de las plantas productivas pueden llegar diferentes proveedores con instrumentación que les van a decir que si colocan un sensor de vibración dentro del motor van a poder empezar a medir equis cantidad de señales para medir cada uno de los consumos de estos equipos”, indicó Pérez.

Añadió que esta información se puede agregar a una “tendencia histórica” que puede ayudar a los industriales a entender mejor los procesos y a poder adecuar el equipamiento para un mejor uso.

“Desde que pensamos en el diseño de un producto podemos pensar ya en soluciones sustentables”, comentó.

“El monitoreo en tiempo real siempre será más confiable y nos brindará más información precisa”, añadió.

Liliana Pérez cuenta con una amplia trayectoria de más de 12 años en el campo de la automatización, enfocada en diversas industrias, incluyendo automotriz, electrónica, químicas, farmacéuticas, alimentos y bebida. Su enfoque se centra en la optimización de procesos, mejoras en la eficiencia operativa, análisis de datos y promoción de prácticas sustentables.

Facebook comments